本記事は2024年8月11日に「何をしたらいい?購買品・サプライヤー管理のいろは」として執筆し、2025年2月14日に加筆いたしました。

食品等事業者は製造工程における品質管理を徹底しなければなりませんが、仕入れた原材料が原因で事故が起きるケースがあります。2023年に老舗駅弁メーカーの弁当による食中毒事故が発生しました。当該メーカーは米飯の製造を外部業者に委託していましたが、米飯が速やかに冷却されず、注文時の指示書よりも温度が高い状態で納品されました。受け入れまでに原因菌が増殖したため、結果として広範囲にわたる食中毒事故に繋がってしまいました。そのような原材料由来のリスクを最小化するため、サプライヤー(供給者)管理について考えていきます。

1.注目の集まる購買品・サプライヤー管理の重要性

食品等事業者におけるサプライヤー管理は、原材料やサービスを提供するサプライヤーを適切に評価・監視し、品質や安全性を確保するためのプロセスです。サプライヤーが提供する原材料やサービスの品質と安全性は、最終製品の品質に大きな影響を与えます。腐敗しているもの、適切な温度帯で輸送されていないもの、異物が混入しているものを仕入れて製造した場合、安全や品質の基準を十分に満たす製品を提供することはできません。

例えば、魚類及びその加工品を食べることにより発症するヒスタミン食中毒に関しては、サプライヤーによる管理が重要です。マグロ、カツオ、サバ、イワシなどに多く含まれるヒスチジンは、ヒスタミン産生菌の酵素が作用し、ヒスタミンに変換されます。それらの食品が常温で放置されると、食品中のヒスタミン産生菌が増殖し、ヒスタミンが生成されます。

ヒスタミンは熱に強く、製造工程では除去できないため、一度生成されると食中毒を防ぐことが困難です。ヒスタミン食中毒の予防には、生産者、加工者、物流業者等のサプライヤーによる徹底した低温管理が求められます。これを踏まえると、サプライヤーの選定と評価は、リスク管理の一環として重要であることがわかります。

2.サプライヤー管理の手法

(1)受け入れ時の確認

食品等事業者において原材料の受け入れは、安全・安心な製品を製造するための重要なステップといえます。法令で規格基準が定められている食品や添加物においては、その基準を遵守しますが、法令に基づいた基準がない場合は自社の基準を設定します。客観的に判断できる判定基準を設け、受け入れに関わる従業員が確実に実行できるようにします。

検品作業では、原材料の外観(破れ、変形、変色、異物等がないか)、表示事項、入荷時の品温などを確認します。品温の確認については、冷蔵品や冷凍品の温度基準を定め、放射温度計などを用いて表面温度を計測する方法があります。問題ないことが確認できたら、記録表や納品伝票等にその旨を記入しておくことが望ましいです。

問題がある場合は、誤ってその原材料を使用しないように「返品」などと明記して、使用可能な原材料とは区別して保管し、不備の内容や対応方法も記録として残しておきます。また、サプライヤーに対して不備の内容をフィードバックすることで、原材料の保管や輸送を含めた取り扱い方法を見直してもらうと同時に、サプライヤー自身が安全な食品を一緒に提供するためのパートナーであるという意識を持ってもらうことが大事です。

(2)規格の確認

製品の設計においては、原材料の正しい情報を把握しておくことが重要です。仕入れる原材料はどのようなものか、規格書やカルテといった原材料の詳細情報をまとめた資料を取り寄せて確認する方法があります。これらには、原材料の基本情報(保存方法、内容量、製造者、使用方法、栄養成分の数値など)、組成情報(配合割合、添加物、アレルゲン、遺伝子組換えの有無など)、微生物規格、製造工程などの情報が記載されています。どの温度帯で保管するか、製品における当該原材料の配合割合はどうするかを確認して製造の指示書などに反映させます。

また、製品の一括表示ラベルを作成する際に、添加物、アレルゲン、栄養成分などの情報も正確に抽出しますが、特にアレルゲン情報が製品の一括表示から欠落すると、健康被害の発生や製品回収に繋がります。また、同じ原材料を継続して仕入れていたとしても、規格の変更により組成や添加物等が変更されることもあるため、最新版の規格書を取り寄せるとともに、変更があった際にはその情報を共有してもらうよう、あらかじめサプライヤーへ伝えておく必要があります。

規格書は原材料の情報が把握できることはもちろんのこと、正確な情報提供ができるか否か、サプライヤーの信頼性を確かめる判断材料にもなります。

(3)サプライヤーの確認

サプライヤーがどのように原材料を製造して衛生管理を行っているか、監査で確認することも有効な手段です。仕入先監査では、品質管理の仕組みや製造工程をチェックし、自社(受け入れる側)の要求事項や法的要求事項などを満たしていることを確認します。

品質管理の仕組みについては、マネジメントシステム(組織の体制、トレーサビリティ、クレーム対応等)、HACCP(製品説明書、製造工程図、危害分析表、HACCPプラン等)、GMP(施設設備の保守管理、防虫防鼠、個人衛生等)の関連文書のチェックやヒアリングを通じて確認します。製造工程は、実際に製造現場に入って、アイテムごとの区分けや手順通りの作業、整理・整頓・清掃がされているかなどを確認します。

監査は基準を満たしているか、根拠を収集して確認する作業ですが、サプライヤーの衛生管理レベルの向上や問題点の改善に向け、必要に応じてアドバイスも行います。納入先から監視の目があることは、サプライヤーにとってプレッシャーになる部分もありますが、食品安全への意識を高めるためには重要な取り組みであるといえます。

(4)緊急時の管理

自社の製品で事故が起きた際に原材料が原因であることが疑われる場合は、サプライヤーに対して適切な対処が必要です。異常が疑われる原材料のロットについてサプライヤーへ問い合わせますが、その際のフローを予め決めておくことが重要です。

例えば、異物混入が発覚した場合の返品・交換手続きや補償について、事前に契約書を取り交わして合意しておくことが望ましいです。また、サプライヤーから供給される原材料のトレーサビリティも確保しておきます。原材料の生産地や供給元、流通経路を明確に把握できるようにしておくことで、問題が発生した際にも迅速に対応できる体制を整えておくことが重要です。

異常が発生した際は、臨時の仕入れ先監査や当該ロットに関わる記録や文書を取り寄せるなどして、状況の確認を行います。普段の製造工程と異なる部分はなかったか、自社(受け入れる側)の基準を満たしていたか改めて調査します。調査の結果、原材料由来の異常が認められた場合は、製造工程や衛生管理の取り組み等を見直してもらい、是正処置内容を記載した文書の提出を求めることもあります。

是正することが難しいと判断した場合は、仕入れ先の変更も視野に入れる必要があるかもしれません。原材料由来であることが疑われる食品事故が起きた場合は、仕入先と協力した速やかな対応が望まれます。

3. サプライヤー管理の対象範囲

(1)原材料、包装資材等のサプライヤー

原材料、添加物、包装資材、水等の管理は、食品等事業者にとって重要な課題です。HACCPプランを構築する中で製造工程の危害分析がありますが、最初の工程である受け入れでは、原材料、添加物、包装資材、使用水等の危害分析を行い、リスク要因を明確にします。

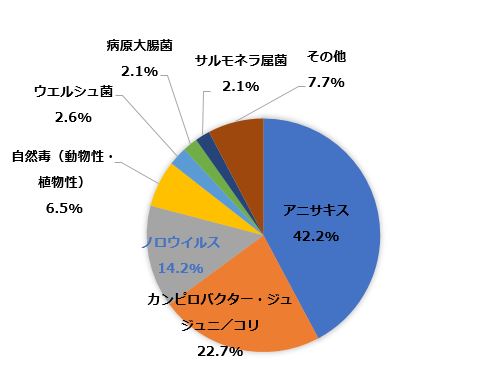

原材料では、農産物、畜産物、水産物、加工食品等、カテゴリーにより異なる危害の要因を考慮します。野菜類に大腸菌、畜産物にサルモネラやカンピロバクター、水産物に腸炎ビブリオやアニサキスなどの有害な微生物が付着していないか、サプライヤー側で出荷時の検査などを行っている場合は、検査成績書などで確認する方法もあります。その他、採取時や加工時に異物が混入している可能性もあるため、検品時や製造時に確認します。

添加物は食品衛生法で使用してよいものが定められているため、規格書通りの仕様であるか確認します。食品の保存や品質維持に影響する包装資材については、破損がないか、食品衛生法のポジティブリストに適合しているかがポイントになります。使用水は水道直結であれば水道局の管理になりますが、給水源が貯水槽あるいは井戸水であり管理者が別にいる場合は、定期清掃や塩素の添加管理、水質検査が行われているか、また日常点検で水質検査が行われているか確認する必要があります。

(2)機器や器具のサプライヤー

食品等事業者の機器や器具のメンテナンスは、生産設備の安全性と性能の維持、異物混入事故などを防止するために重要です。食品の製造現場では、製造に関わる機械、空調や換気設備など、さまざまな設備が導入されています。製造ラインの設備が故障すると、一時的な工程の変更や製造を中止せざるを得ないケースも出てきます。

製造工程や生産設備を変更した場合は、作業手順も変わる可能性があり、予期せぬリスクが発生することも考えられます。また修理または入れ替えが必要となった場合、機器やパーツの取り寄せに時間がかかることや、時期によってはメンテナンス担当者のスケジュールが空いていない可能性もあります。そうならないためにも、サプライヤーに定期的なメンテナンスを依頼し、予防保全に努めることも大事です。定期的に点検を実施するためには、メンテナンスの計画を立て、実施後は報告書や記録を残しておきます。

予防保全を行っていてもなお、冷蔵庫の冷却機能が落ちる、製造ラインのベルトコンベアから異音がするなどの異常が発生することはあるため、日々の日常点検によって異常を早めに察知しサプライヤーへ連絡することが重要です。製造現場の安全性と生産性の確保のために、設備のメンテナンスも適切に行うことが求められます。

(3)物流サプライヤー

物流サプライヤーは、輸送、保管、在庫管理、配送などの業務を担当しています。原材料の製造に直接関わるわけではありませんが、気を付けるべきポイントがいくつかあります。冷蔵・冷凍品を扱う場合は、輸送時や保管時の温度管理が重要です。庫内の温度が問題ないことを確認しているか、原材料が適正な量で積まれているか、冷気が循環しやすいように壁面から離しているか、日常の点検表などでチェックされていることを確認します。物流サプライヤーが原材料を受け取ってから配送が完了するまで、温度が一定に保たれているか、データロガーを用いて確認する方法もあります。

原材料を扱う際に、冷蔵・冷凍品を長時間常温で放置していないか、外装や中の原材料が破損・汚損しないように丁寧に扱っているか、作業者の衛生教育もポイントになります。また、先入れ先出しを含めた期限管理を行うことも大事です。サプライヤー側が在庫を多く抱えていると、受け入れ時に賞味期限が近いものが納品されるケースがあります。同じような状況が続く場合や、明らかに賞味期限までに使い切れない場合は、その旨を明確にサプライヤーへ伝えて改善してもらうことが重要です。

(4)その他、見落としがちなサプライヤー

食品等事業者には機器メンテナンスや物流など、「モノ」ではなくサービスを提供するサービスサプライヤーが多数関わっていますが、特に食品安全に関わるサプライヤーについては、こちらが要求するサービスが正しく行われているかチェックする必要があります。

例えばクリーニング業者は、定期的に従業員の作業着を回収して洗濯し、きれいな状態にして返却します。その際に、クリーニングに出した作業着が全て返却されているか、汚れはしっかり落ちており臭いはないか、ほつれなどはないか等をよく確認します。また、防虫防鼠の業者は、製造現場のインスペクションや害虫の発生状況のモニタリング、薬剤処理などを実施します。トラップの配置箇所と捕獲数、必要に応じて侵入や発生を減らすためのコメントが記載されているか、報告書で作業内容を確認します。実際に薬剤処理や防虫施工により発生数は減少しているか、現場や報告書により効果を確認します。

その他、当社のような検査及びコンサルティングを行う会社もサプライヤーに含まれます。当社もご依頼を受ける側として、日々、監査員の力量の維持向上や検査における精度管理に力を入れています。

4.おわりに

受け入れた原材料自体の不備により食品事故が発生するケースは今でも多く見られます。原材料由来の事故は、サプライヤーにももちろん責任はありますが、サプライヤーを適切に選定・評価していなければ、最終製品を製造した事業者も社会的責任を問われ、世間からも大きな批判を浴びることになります。

このような食品事故のリスクを最小化するためには、原材料や製品の微生物検査や理化学検査、仕入先の品質管理状況を確認する監査などが有効です。サプライヤー管理についてお困りの際は、当社でも幅広いサポートが可能です(詳細はこちら(https://www.bfss.co.jp/service/consulting/audit/))。ぜひお気軽にご相談ください。

おすすめの支援・サービス

食品工場の監査

食品安全への関心が年々高まり、食品販売者として自社工場はもちろんのこと、 製造委託先工場、仕入れ原材料の製造工場に対しても一定の食品安全管理体制の構築、実施、維持が必要とされてきています。その為、各サプライヤーに対して、適切な品質管理、衛生管理及びコンプライアンス遵守等について妥当性や有効性を確認することが重要です。経験豊富な監査員がニーズに合わせた監査、指導、助言を行います。

こちらのコラムは第一コンサルティング本部 東京Bグループ 内田 憲太が担当いたしました。

![[2025/4/24開催] 食品表示の基本](https://www.bfss.co.jp/dcms_media/image/20250424seminar.jpg)

![[2025/4/15開催]ゴキブリ・コバエ類の紹介(録画配信)](https://www.bfss.co.jp/dcms_media/image/20250415seminar.jpg)

![[2025/4/10開催]栄養成分分析の現状と今後について(録画配信)](https://www.bfss.co.jp/dcms_media/image/20250410seminar.jpg)